Nell’industria del vetro, l’efficienza e il controllo preciso dei processi produttivi sono fondamentali per garantire la qualità del prodotto finale. CD Automation offre soluzioni avanzate con i suoi regolatori di potenza, ideali per la gestione dei macchinari lungo l’intera linea produttiva del vetro. Utilizzando tecnologie di ultima generazione, queste unità a tiristori assicurano un controllo ottimale della temperatura e dell’energia, elementi critici nel processo di lavorazione del vetro.

I regolatori di potenza di CD Automation sono progettati per mantenere la temperatura costante nei forni e nei macchinari per la formatura del vetro, compensando le fluttuazioni della tensione di rete e migliorando così l’efficienza energetica. Con certificazioni CE e UL, queste unità offrono anche funzioni avanzate come diagnostica sul carico, ingresso logico e accensione Zero Crossing. L’uso di questi regolatori di potenza consente una maggiore affidabilità dei processi e una riduzione dei costi operativi, rendendo CD Automation un partner ideale per l’industria del vetro.

I controllori di potenza di CD Automation per l’industria del vetro

CD Automation offre una gamma completa di regolatori di potenza all’avanguardia, ideali per la gestione dei macchinari nell’industria del vetro. Le famiglie di prodotti REVO PC, REVO PN, REVO C e REVEX presentano caratteristiche tecniche avanzate che ottimizzano l’efficienza e la qualità della produzione.

Ciclo tipico per l’industria del vetro con comunicazione Profinet/Ethernet IP/Modbus TCP

Le unità SCR di CD Automation offrono soluzioni avanzate e affidabili per l’industria del vetro, ottimizzando l’efficienza energetica e garantendo un controllo preciso dei riscaldatori elettrici in applicazioni complesse. Scopri perché queste unità sono la scelta ideale per migliorare la performance e la sicurezza dei tuoi processi industriali.

Tipicamente il sistema può avere da 30 a 35 zone, ogni zona con un range di potenza da 100 a 150 KW. Il prodotto normalmente utilizzato da CD Automation per questa applicazione è il REVO C-3PH.

Qui a fianco potete trovare un esempio di zona controllata tramite Bus di campo. Per ciascuna zona è possibile avere un terminale dedicato da posizionare a fronte quadro, connesso direttamente all’unità. In caso di emergenza è possibile operare sull’unità impostandone la potenza in manuale previa conoscenza della password o abilitazione dalla sala di controllo.

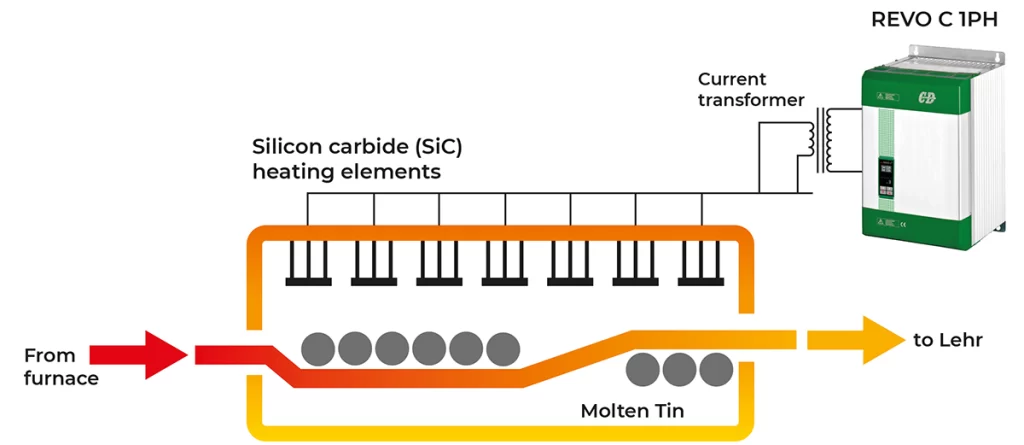

Nella parte Tin Bath gli elementi in carburo di silicio SiC sono posti sul secondario di un trasformatore, mentre nella parte di Anealing Lehr si tratta di controllare delle resistenze normali a connessione trifase, in questo caso si può scegliere tra la serie REVO C e REVO S 2PH.

In aggiunta CD Automation può fornire il REVO PC: questa unità performante con il suo algoritmo speciale diminuisce i costi energetici, controllando la sincronizzazione e i limiti di potenza di ogni zona. CD Automation può fornire la propria conoscenza e i propri specialisti anche per le seguenti applicazioni nell’industria del vetro:

- Boosting Power Control

- Tin Furnace Power Control

- Power Control of Continuous Annealing Furnace

Boosting

Nelle prime fasi della produzione del vetro, le materie prime come la sabbia vengono riscaldate e fuse. Il vetro fuso è un conduttore di elettricità, e il passaggio di correnti elevate attraverso di esso produce un riscaldamento diretto. Questo riscaldamento è vantaggioso perché riscalda il vetro inferiore più freddo del forno, causando un effetto di agitazione che migliora la fusione e il trasferimento di calore. Il boosting è spesso utilizzato per gestire fluttuazioni periodiche della domanda o per sostenere il tasso di estrazione verso la fine della vita operativa del forno. I controllori di potenza di CD Automation sono perfetti per questa applicazione.

Bagno Float

Il bagno di stagno fuso è una fase cruciale nella produzione del vetro piano. Durante questo processo, il vetro viene estratto dal forno a una temperatura di 1100°C e si raffredda gradualmente fino a solidificarsi a 600°C. In questa fase, il vetro subisce processi essenziali come riscaldamento, lucidatura a fuoco e raffreddamento controllato. Il controllo preciso della temperatura è fondamentale nei sistemi moderni di produzione del vetro piano per gestire efficacemente tutte le zone, garantendo la qualità del prodotto e ottimizzando i consumi. I controllori di potenza di CD Automation, come le unità SCR REVO C, sono dotati di un algoritmo di ottimizzazione specifico per i riscaldatori SiC, assicurando una gestione termica ottimale.

Forni di Ricottura

Nel processo di produzione del vetro, il raffreddamento graduale nei forni di ricottura è essenziale per evitare rotture e deformazioni della lastra. Durante questa fase, il vetro viene portato a temperature elevate ma più basse rispetto alla fusione, utilizzando resistenze ad infrarossi o normali pilotate in Burst Firing. I controllori di potenza REVO C 2PH di CD Automation sono ideali per questa applicazione, grazie alla capacità di gestire il burst firing senza necessità di controllo su tre fasi. Inoltre, possono essere utilizzati altri metodi di accensione a seconda del tipo di elemento riscaldante. Le soluzioni REVO PN o REVO PC + REVO C sono perfette per gestire molteplici zone e per il management dei profili di riscaldamento, garantendo un controllo preciso e ottimizzato della temperatura durante la fase di raffreddamento del vetro.

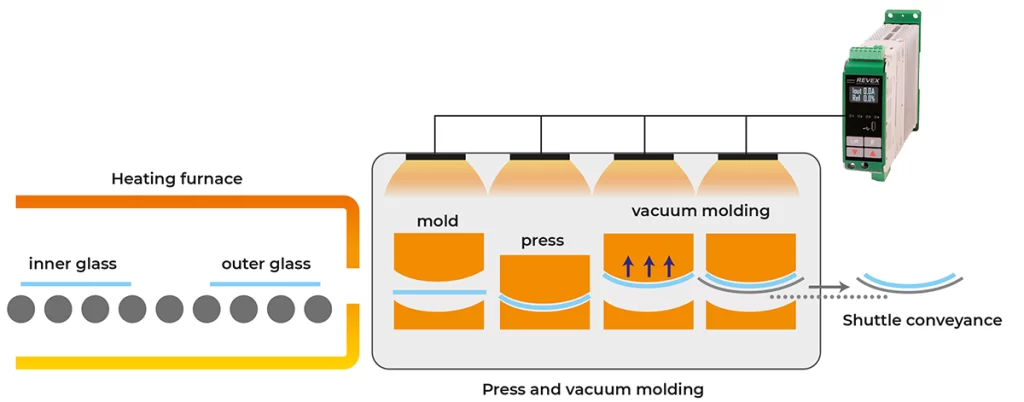

Impianti di laminazione e curvatura

Nel settore della produzione del vetro, il processo di laminazione è cruciale per la sicurezza, poiché unisce più strati di vetro con una pellicola di materiale plastico. Questo garantisce che, in caso di rottura del vetro temperato, i frammenti rimangano attaccati alla pellicola, minimizzando i danni a persone e cose. Questo metodo è ampiamente utilizzato nella produzione di parabrezza, lunotti e vetri per auto, e spesso viene affiancato dai processi di curvatura e serigrafia del vetro.

Nel processo di curvatura, il forno viene riscaldato a temperature tra 650 e 750°C per rendere il vetro viscoso e permettergli di aderire a uno stampo concavo o convesso. Successivamente, il vetro viene raffreddato mantenendo la forma desiderata. Per questi processi sono utilizzate resistenze normali, e una precisione elevata nel controllo di potenza è essenziale.

Per questa fase del lavoro, CD Automation consigli l’uso delle unità REVEX, REVO C e REVO PN, che offrono un controllo estremamente accurato della potenza, sia in angolo di fase che con accensioni a singolo o mezzo ciclo. Questi controllori di potenza garantiscono una gestione ottimale della temperatura, migliorando la qualità del prodotto finale e l’efficienza operativa.

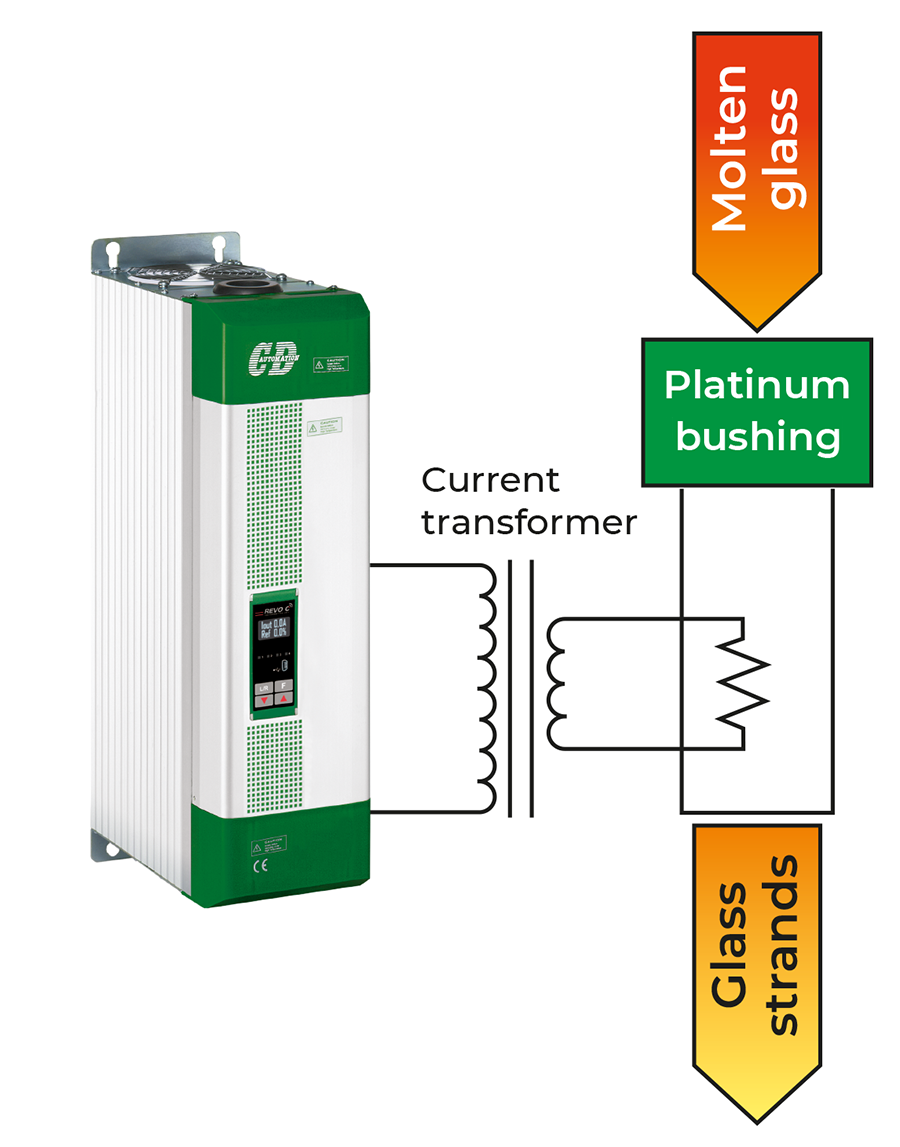

Controllo della temperatura nel Bushing

La produzione di fibre di vetro richiede un elevato livello di precisione e affidabilità per garantire una qualità costante della fibra prodotta. Un controllo preciso della temperatura è essenziale per questa applicazione. CD Automation consiglia l’uso dei controllori di potenza REVO C 1PH, disponibili con unità che vanno da 800A fino a 2100A. Questi controllori di potenza assicurano un controllo accurato e stabile della temperatura, fondamentale per mantenere le condizioni ottimali nel processo di produzione delle fibre di vetro. Le unità REVO C offrono inoltre opzioni di configurazione avanzate, come la rampa in partenza in angolo di fase e la capacità di gestire carichi induttivi, garantendo una performance elevata e una qualità costante del prodotto finale.