Dans l’industrie du verre, l’efficacité et le contrôle précis des processus de production sont essentiels pour garantir la qualité du produit final. CD Automation propose des solutions avancées avec ses régulateurs de puissance, idéaux pour gérer les machines tout au long de la chaîne de production du verre. Utilisant une technologie de pointe, ces unités à thyristors assurent un contrôle optimal de la température et de l’énergie, éléments critiques dans le processus de fabrication du verre.

Les régulateurs de puissance de CD Automation sont conçus pour maintenir une température constante dans les fours et les machines de formage du verre, en compensant les fluctuations de la tension du réseau et en améliorant ainsi l’efficacité énergétique. Certifiés CE et UL, ces appareils offrent également des fonctions avancées telles que le diagnostic de charge, l’entrée logique et l’allumage à zéro. L’utilisation de ces régulateurs de puissance permet une plus grande fiabilité des processus et une réduction des coûts d’exploitation, ce qui fait de CD Automation un partenaire idéal pour l’industrie du verre

Contrôleurs de puissance de CD Automation pour l’industrie du verre

CD Automation propose une gamme complète de contrôleurs de puissance de pointe, idéaux pour la gestion des machines dans l’industrie du verre. Les familles de produits REVO PC, REVO PN, REVO C et REVEX présentent des caractéristiques techniques avancées qui optimisent l’efficacité et la qualité de la production.

Cycle typique pour l’industrie du verre avec communication Profinet/Ethernet IP/Modbus TCP

Les unités SCR de CD Automation offrent des solutions avancées et fiables pour l’industrie du verre, optimisant l’efficacité énergétique et assurant un contrôle précis des réchauffeurs électriques dans les applications exigeantes. Découvrez pourquoi ces unités sont le choix idéal pour améliorer les performances et la sécurité de vos processus industriels.

Typiquement le système peut avoir de 30 à 35 zones, chacune avec une gamme de puissance de 100 à 150 KW. Le produit normalement utilisé par CD Automation avec ces typologies d’applications est le REVO C-3PH.

À côté vous pouvez trouver un exemple de zone contrôle par Bus Terrain. Pour chacune des zones il est possible d’avoir un terminal dédié à positionner sur le front du panneau. Le terminal sera connecté directement à l’unité. En cas d’émergence le client peut opérer directement sur unité en réglant la puissance. Pour compléter ces opérations il faut être à connaissance du password ou être habilités par la salle de contrôle.

Dans la partie du Tin Bath les éléments en Carbure de Silicium (SiC) sont localisés sur le secondaire d’un transformateur, tandis que dans la partie du Anealing Lehr il faut contrôler les résistances normales triphasé. Dans ces cas, le client pourra choisir entre le REVO C et le REVO S 2PH.

En plus CD Automation peut vous fournir le REVO PC: cette unité très performante avec son algorithme réduit les coûts énergétiques, la synchronisations et les limites de puissance de chaque zone. CD Automation peut fournir ses connaissances et ses spécialistes dans les suivants domaines de l’industrie du verre:

- Contrôle de l’augmentation de puissance (Boosting Power Control)

- Contrôle de puissance des fours à étain (Tin Furnace Power Control)

- Contrôle de puissance des fours de recuit continué (Power Control of Continuous Annealing Furnace)

Boosting

Aux premiers stades de la production du verre, les matières premières telles que le sable sont chauffées et fondues. Le verre fondu est un conducteur d’électricité et le passage de courants forts à travers lui produit un chauffage direct. Ce chauffage est avantageux car il réchauffe le verre inférieur plus froid dans le four, provoquant un effet de brassage qui améliore la fusion et le transfert de chaleur. La suralimentation est souvent utilisée pour gérer les fluctuations périodiques de la demande ou pour maintenir le taux d’extraction vers la fin de la durée de vie du four. Les régulateurs de puissance de CD Automation sont parfaits pour cette application.

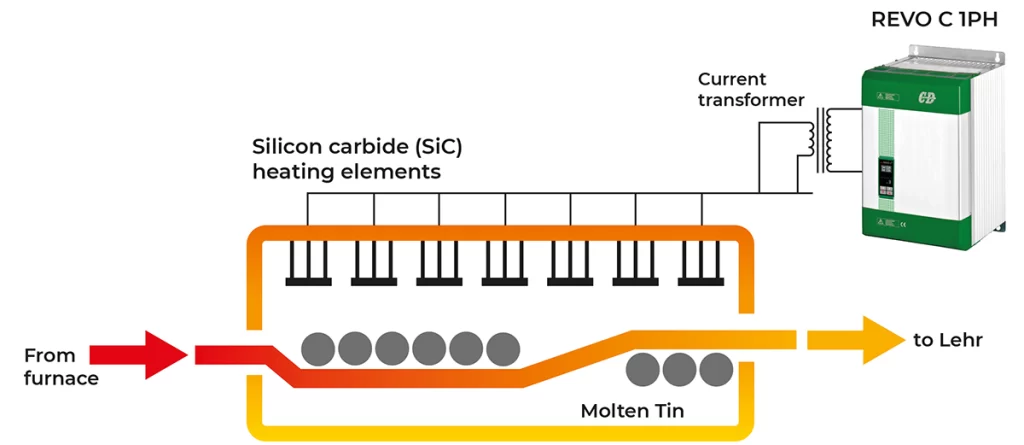

Bain flottant

Le bain d’étain fondu est une étape cruciale dans la production du verre plat. Au cours de ce processus, le verre est sorti du four à une température de 1100°C et se refroidit progressivement jusqu’à ce qu’il se solidifie à 600°C. À ce stade, le verre subit des processus essentiels tels que le chauffage, le polissage au feu et le refroidissement contrôlé. Un contrôle précis de la température est essentiel dans les systèmes modernes de production de verre plat afin de gérer efficacement toutes les zones, de garantir la qualité du produit et d’optimiser la consommation. Les régulateurs de puissance de CD Automation, tels que les unités SCR REVO C, sont équipés d’un algorithme d’optimisation spécifique aux réchauffeurs SiC, garantissant ainsi une gestion thermique optimale.

Four de Recuit

Dans le processus de production du verre, le refroidissement progressif dans les fours de recuisson est essentiel pour éviter la casse et la déformation de la feuille. Au cours de cette phase, le verre est porté à des températures élevées mais inférieures à celles de la fusion, à l’aide d’éléments chauffants infrarouges ou normaux entraînés dans la cuisson en rafale. Les régulateurs de puissance REVO C 2PH de CD Automation sont idéaux pour cette application en raison de leur capacité à gérer la cuisson en rafale sans qu’il soit nécessaire de recourir à une commande en trois étapes. En outre, d’autres méthodes de cuisson peuvent être utilisées en fonction du type d’élément chauffant. Les solutions REVO PN ou REVO PC + REVO C sont parfaites pour gérer plusieurs zones et profils de chauffe, assurant ainsi un contrôle précis et optimisé de la température pendant la phase de refroidissement du verre.

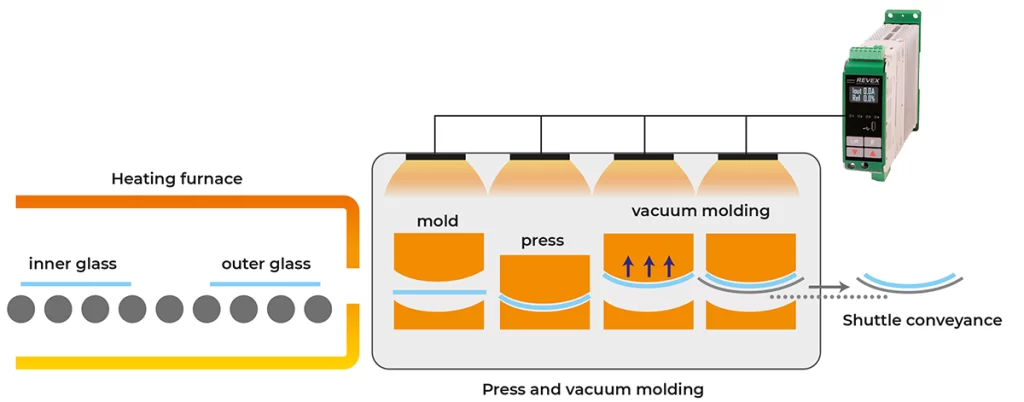

Installations de laminage et de pliage

Dans l’industrie du verre, le processus de laminage est crucial pour la sécurité, car il combine plusieurs couches de verre avec un film plastique. En cas de bris de verre trempé, les fragments restent attachés au film, ce qui minimise les dommages aux personnes et aux biens. Cette méthode est largement utilisée dans la production de pare-brise, de lunettes arrière et de vitres de voiture, et est souvent complétée par les procédés de bombage du verre et de sérigraphie.

Dans le processus de bombage, le four est chauffé à des températures comprises entre 650 et 750°C pour rendre le verre visqueux et lui permettre d’adhérer à un moule concave ou convexe. Le verre est ensuite refroidi tout en conservant la forme souhaitée. Des éléments chauffants normaux sont utilisés pour ces processus, et une grande précision dans le contrôle de la puissance est essentielle.

Pour cette étape du travail, CD Automation recommande l’utilisation des unités REVEX, REVO C et REVO PN, qui offrent un contrôle de puissance extrêmement précis, tant en angle de phase qu’en cuisson simple ou demi-cycle. Ces régulateurs de puissance assurent une gestion optimale de la température, améliorant ainsi la qualité du produit final et l’efficacité opérationnelle.

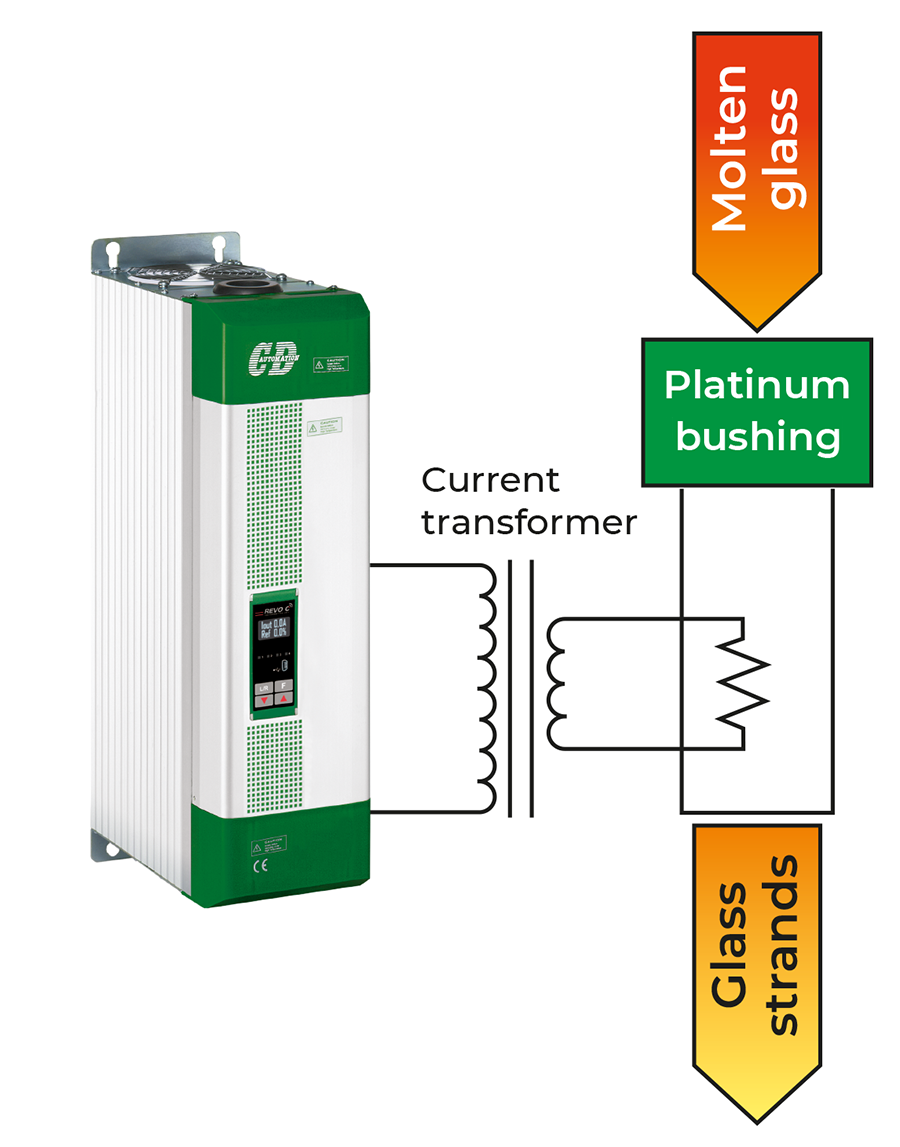

Contrôle de la température dans la douille (Bushing)

La production de fibres de verre exige un niveau élevé de précision et de fiabilité pour garantir une qualité constante des fibres produites. Un contrôle précis de la température est essentiel pour cette application. CD Automation recommande l’utilisation de régulateurs de puissance REVO C 1PH, disponibles avec des unités allant de 800A à 2100A. Ces régulateurs de puissance assurent un contrôle précis et stable de la température, ce qui est essentiel pour maintenir des conditions optimales dans le processus de production de fibres de verre. Les unités REVO C offrent également des options de configuration avancées, telles que la rampe de démarrage à angle de phase et la capacité de gérer des charges inductives, ce qui garantit des performances élevées et une qualité constante du produit final.